Вопросы и ответы

Балансировочное оборудование

Литые диски сложнее при балансировке по двум причинам:

Первая связана с тем, что плоскости крепления грузов на них находятся ближе друг к другу. А чем меньше расстояние между этими плоскостями, тем большие массы требуются для компенсации дисбаланса. (В этом легко убедиться, измерив дисбаланс на одном колесе для стандартного способа установки грузов и для ALU-типа.) Это приводит к повышенным требованиям к точности станка.

Вторая проблема связана с тем, что для расчета масс грузов требуются геометрические параметры плоскостей коррекции (вылет и диаметр), см. рисунок.

Для грузов со скобами эти параметры микрокомпьютер станка рассчитывает довольно точно, т. к. они крепятся на определенные места. Место крепления самоклеющихся грузов в конструкции диска точно не определено. А смещение плоскости крепления груза весов 60 г на несколько миллиметров от расчетного положения может вызвать дисбаланс 10…20 г с каждой стороны. Т.е. важно, чтобы груз устанавливался в расчетную плоскость.

При стандартном способе ввода размеров (ширина колеса, диаметр колеса, расстояние до колеса, схема крепления грузов) и установке грузов на «глазок» ошибка в пределах 1 см гарантирована.

При этом и диаметр установки грузов микрокомпьютер станка использует типовой.

Кроме этих проблем существует и угловая погрешность при установке — точно определить верхнюю точку внутри колеса сложнее.

Используемые в станках GALAXY и APOLLO технологии “Direct3D” и “S-Drive” полностью решают перечисленные проблемы.

Технология “Direct3D” это:

автоматическое точное прямое измерение дистанций и диаметров плоскостей коррекции;

установка груза на точной дистанции.

Технология “S-Drive” это:

точный расчет углового положения на основании диаметра, траектории линейки и толщины груза;

автоматический поворот с высокой точностью в заданное угловое положение.

В результате колесо будет отбалансировано с первого раза.

На балансировку любого колеса на станках GALAXY и APOLLO требуется всего около 1 минуты.

Это происходит из-за небольшого смещения положения колеса относительно оси вращения, т. е. погрешности установки. Например, для 13" колеса весом 14 кг радиальное смещение установки на 0,1 мм приведет к дополнительному статическому дисбалансу 8 г. Не меньшее влияние имеет и торцевое биение — оно создает динамический дисбаланс. Чем тяжелее колесо, тем сильнее влияние смещений.

Погрешность установки складывается из погрешностей изготовления вала и качества адаптеров.

Проверить погрешность установки достаточно просто. Для этого следует сначала отбалансировать колесо в «0» в точном режиме. Затем следует отпустить прижимную гайку, провернуть колесо на валу на 90, затянуть гайку и выполнить измерение. Чем больше полученные значения дисбаланса, тем ниже качество установки диска. Желательно, чтобы эти значения не превышали 10 г на колесе 13" при стандартной схеме установки грузов.

Производительность балансировочного станка имеет несколько составляющих.

Время на установку колеса в основном определяется типом прижимной гайки. Можно использовать простую гайку, быстросъемную и пневматическую. Разница во времени установки колеса в зависимости от типа гайки может составлять до 10 секунд. Быстросъемная гайка имеет один недостаток — ускоренный износ резьбы вала.

Простую гайку в последующем можно заменить быстросъемной. Быстросъемные и пневматические гайки наиболее распространены для валов диаметром 36, 38 и 40 мм.

Время ввода параметров колеса зависит от способа ввода. Самый быстрый — с использованием электронной линейки. В станках «Компании СИВИК» электронная линейка позволяет за одно движение измерить расстояние и диаметр колеса, что позволяет сэкономить около 10 сек. В некоторых самых дорогих импортных моделях есть вторая электронная линейка, измеряющая ширину. Вторая электронная линейка есть также в балансировочных станках GALAXY и APOLLO «Компании СИВИК».

В сезон смены шин, когда одновременно может обслуживаться два автомобиля, существенно снизить потери времени на ввод параметров позволяет функция «Два мастера», реализованная в станке GALAXY.

Время измерения дисбаланса по данным производителей колеблется от 6 до 15 сек. Но иногда в рекламных целях в это время не включают разгон и торможение, что затрудняет сравнивать станки по этому параметру. Например, в станке APOLLO весь цикл с разгоном, торможением и подкатом к точке установке груза составляет около 10 сек, хотя само измерение длится 3 сек.

Время установки грузов значительно сокращается при автоматическом повороте колеса в нужное положение. В станках GALAXY, APOLLO, ALPHA (СБМП-40) и TRUCKER (СБМП-200) используется интеллектуальный привод, который автоматически выполняет быстрый и точный поворот к месту установки груза и удержание, что ускоряет установку грузов на 5…10 сек. Таким свойством обладают и некоторые импортные станки высокого класса.

Количество циклов измерение/установка (корректировка) грузов для достижения сбалансированности колеса оказывает наибольшее влияние на общее время. Это зависит от комплекса параметров станка: точности измерения дисбаланса, точности определения геометрии плоскостей коррекции, точности установки грузов. Причем, наибольшие проблемы вызывают литые диски.

Рассмотрим станки производства «Компании СИВИК» с точки зрения производительности:

любой станок позволяет устанавливать быстросъемную или пневматическую гайку;

все станки имеют электронную линейку, позволяющую быстро ввести размеры колеса, а GALAXY и APOLLO имеют 2 электронные линейки;

в GALAXY и APOLLO электронной линейкой можно точно измерить параметры плоскостей коррекции литых дисков;

в GALAXY, APOLLO, ALPHA (СБМП-40), TRUCKER (СБМП-200) автоматически выполняется поворот к месту установки груза;

в GALAXY и APOLLO электронной линейкой можно точно установить самоклеющиеся грузы на расчетное место.

Итак, GALAXY и APOLLO — наиболее производительные станки. Особенно эффективны при балансировке литых дисков. За счет применения указанных технологий время балансировки любого колеса, в т. ч. с литым диском, уменьшено с 3 минут до 1 минуты!

ALPHA (СБМП-40) — промежуточный по производительности станок. SPUTNIK (СБМК-60) — точный и самый экономичный среди станков «Компании СИВИК». По сравнению с «одноклассниками» других производителей (в т. ч. зарубежных) имеет электронную линейку.

SPLIT — ФУНКЦИЯ РАЗДЕЛЕНИЯ ГРУЗА.

Существует две разновидности функции SPLIT. Наиболее распространенная называется «невидимый груз» или «HIDDEN SPLIT». Цель такой функции – сохранить внешний вид диска помещением грузов за спицами диска. Предварительно оператор должен ввести с клавиатуры количество спиц и указать положение одной из них, затем автоматически выполняется проверка положения груза. Если груз оказывается не за спицей, то выполняется деление на два груза с расчетом их масс и положений.

Установку груза за спицами обычно производят за дополнительную плату. Функция «невидимый груз» реализована в станках GALAXY и APOLLO производства «Компании СИВИК».

Вторая разновидность SPLIT применяется для колес с большим дисбалансом.

Что делает балансировщик, если колесо имеет дисбаланс 150 г (что для наших колес не редкость)? Он использует два груза: 80 г и 70 г. Но поскольку эти грузы достаточно длинные, то создаваемые ими центробежные силы, направлены в разные стороны (вспомним Лебедя, Рака и Щуку), и в сумме не соответствуют грузу 150 г. Т.о., для замены груза в 150 г потребуются скорее всего два груза по 80 г, разведенные на определенный угол.

Функция SPLIT как раз и делает разделение груза на два с точным расчетом их веса и положения. Если требуемых грузов нет в наличии (80 г, применительно к примеру), то повторным выполнением SPLIT веса грузов увеличиваются (например, до 90 г), а их положения пересчитываются. Такая функция реализована, например, в балансировочном станке «SPUTNIK» (СБМК-60) «Компания СИВИК».

ОПТИМИЗАЦИЯ ПОЛОЖЕНИЯ ГРУЗА

Эта функция у разных производителей называется по-разному. Она используется при установке самоклеющихся грузов. При выполнении этой функции снижается погрешность, вызванная 5-граммовой дискретностью грузов.

Например, точное расчетное значение груза получилось 33 г. На индикаторе индицируется округленный вес 35 г. Для устранения погрешности в 2 г в станке происходит обратный перерасчет — определяется место, куда следует закрепить груз 35 г. Далее оператор устанавливает груз в зажим линейки, выдвигает линейку, и по сигналу прижимает груз в точно рассчитанное для него место.

Оптимизация положения груза реализована в балансировочных станках GALAXY и APOLLO «Компании СИВИК».

Минимизация статического дисбаланса.

Минимизация статического дисбаланса позволяет повысить качество балансировки. Практически на всех балансировочных станках происходит «обнуление» результата — т. е. на индикаторах показывается «0», если дисбаланс не превышает установленный порог. Поэтому на отбалансированном колесе, т. е. когда на индикаторах массы показывается «0 0», возможен остаточный статический дисбаланс (при пороге обнуления 5 г — до 8 граммов, при пороге обнуления 10 г — до 18 граммов), наиболее вредный для подвески автомобиля. При включенном режиме минимизации статического дисбаланса расчет мест установки и масс грузов ведется по особой методике, с тем, чтобы в результате округления статический дисбаланс не увеличивался.

Оптимизация.

Чаще всего под термином «оптимизация» подразумевается оптимизация положения шины относительно диска для уменьшения собственного дисбаланса колеса. Исторически эта функция появилась на зарубежных станках из-за требований к собственному дисбалансу колес в некоторых странах: при балансировке на колесо может быть установлено грузов, например, не более 40 г.

Процедура оптимизации следующая:

измеряют дисбаланс колеса в сборе;

ставят метку мелом на шине и диске;

колесо снимают, проворачивают шину на определенный угол;

снова измеряют дисбаланс колеса в сборе;

по показаниям индикатора положения делают еще одну метку на шине;

снова колесо снимают, проворачивают шину в соответствии с меткой;

балансируют колесо.

Как видно, процедура непростая и, соответственно, дорогая. Поэтому ее выполняют при большой необходимости.

Справедливости ради следует заметить, что кроме снижения дисбаланса колеса при оптимизации есть вероятность решения других проблем. Например, если дисбаланс шины и дисбаланс диска вызван их радиальными биениями, то после оптимизации может быть получено минимальное биение колеса. У клиента может вдруг пропасть вибрация руля, которую никак не могли убрать другими способами. Но это, еще раз подчеркнем, необязательно.

Оптимизация положения шины реализована в балансировочном станке GALAXY производства «Компании СИВИК».

Есть простые правила, позволяющие быстро отбалансировать литой диск на станках, не использующих технологию Direct3D. Правила основываются на том, что основные проблемы вызывает установка груза на плоскости за спицами. В зависимости от конструкции диска эта поверхность может иметь отклонение диаметра от расчетного ±20%, а дистанции — ±50 мм! Как следствие, установка груза на плоскость за спицами, не только не устраняет дисбаланс в этой плоскости, но и «перебрасывает» показания в другой плоскости.

Поэтому рекомендуем следующее:

1. Выполнить первое измерение дисбаланса.

2. Если в средней плоскости (плоскости за спицами) требуется груз 20 г и более, установить там груз на 20…30% меньше требуемого. В другой плоскости груз не ставить!

Если в средней плоскости требуется груз менее 20 г, можно сразу устанавливать грузы в обеих плоскостях требуемых масс.

3. Выполнить второе измерение дисбаланса.

4. Установить требуемые грузы в обеих плоскостях.

5. Выполнить контрольное измерение дисбаланса.

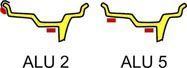

Еще одна маленькая хитрость. На станках СБР-40, SPUTNIK (СБМК-60), ALPHA (СБМП-40) для схем установки грузов, показанных на рисунке, ввод ширины диска не требуется.

Схемы установки груза, не требующие ввода ширины

Автоподъемники

Общие вопросы

Во-первых, даже при смене шин легкового автомобиля время накачивания комплекта колес составит несколько минут. Поэтому автоматизация этой операции в сезон смены шин позволит обслужить большее количество автомобилей за смену.

Во-вторых, использование AirD PRO устраняет «человеческий» фактор: давление в колесе всегда будет точно таким, как требуется.

В-третьих, немаловажно и повышение безопасности. Требуемые меры в наших мастерских применяются крайне редко. Поэтому, даже если мастер просто не стоит, склонившись над колесом во время накачивания, а отошел в сторону – это уже снижает последствия разрыва шины.

В-четвертых, клиент тоже видит уровень обслуживания. Прибор, к тому же с яркой цифровой индикацией, вызывает доверие к процессу и уважение к мастерской.

Если же говорить об обслуживании грузовых колес, то все вышеизложенное нужно возвести в квадрат. Повышение производительности будет явное, а решение вопроса безопасности часто оказывается основным при приобретении устройства автоматического накачивания.

Кстати, «Компания СИВИК» производит полный комплекс для безопасного накачивания грузовых колес. В комплекс входит: устройство автоматического накачивания Aird PRO-10, защитная клетка с пневматическим замком и бустер.

Во всех балансировочных станках «Компании СИВИК» есть счетчик отбалансированных колес. Счетчик считает количество «нулевых» результатов, что достаточно точно отражает реальность. Эта информация полезна как для оценки загрузки мастерской, так и для контроля работников. «Сбить» счетчик невозможно.

В станке GALAXY ведется также учет установленных грузов.

Диагностическое оборудование

Особенность УЗВ «Форсаж SMART» — в управлении инжекторами во время промывки. Если инжектор просто опустить в УЗ ванну, то промывка будет неэффективной, т. к. канал будет закрыт. УЗВ «Форсаж SMART» не просто открывает каналы инжекторов во время промывки, но с определенной частотой управляет ими. Это улучшает проникновение моющей жидкости в канал и повышает интенсивность отмывания.

О промывке на двигателе

Достоинства: не требуется снимать инжектора, отсюда — малое время процедуры, промываются не только инжектора, но и часть подводящих каналов.

Недостатки: нет контроля качества промывки, т. е. нет гарантии; промывка идет только за счет потока, без воздействия ультразвука.

О промывке на диагностическом стенде

Дает возможность оценить исходную загрязненность инжекторов и контролировать качество промывки. Это позволяет выполнять промывку с гарантией.

Обычно загрязненность инжекторов определяется по объемному расходу. Кроме этого, например, диагностический стенд «Форсаж» производства «Компании СИВИК»:

позволяет визуально контролировать качество распыла топлива в разные моменты времени от отпирания или запирания форсунки;

автоматически выполняет контроль электрических параметров инжекторов;

выполняет контроль расхода с имитацией разных режимов работы двигателя;

эффективно промывает инжектора в УЗ ванне с одновременным периодическим открытием/закрытием их каналов.